数字孪生智慧工厂 数据处理如何驱动3D可视化大屏的智能决策

在数字化转型浪潮中,数字孪生智慧工厂正成为制造业的未来形态。其核心不仅在于逼真的三维场景复现,更在于背后高效、智能的数据处理流程,正是这套流程,为3D可视化数据大屏赋予了实时洞察与决策支持的生命力。

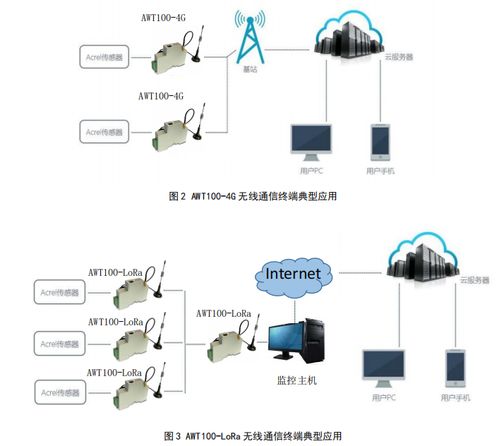

一、数据采集:虚实映射的基石

数据处理的第一步是广泛而精准的采集。系统通过工业物联网技术,实时汇聚来自工厂的多源异构数据:

- 设备层数据:PLC、传感器、CNC机床等提供的设备运行状态(如转速、温度、压力)、能耗、报警信息。

- 生产层数据:MES(制造执行系统)的生产订单、工序进度、物料消耗、产品质量检测结果。

- 业务层数据:ERP(企业资源计划)的库存、供应链、订单交付状态。

- 环境数据:温湿度、安防监控、能耗表计的实时读数。

这些数据通过边缘网关、OPC UA等协议进行标准化接入,形成数字孪生体的感知神经末梢。

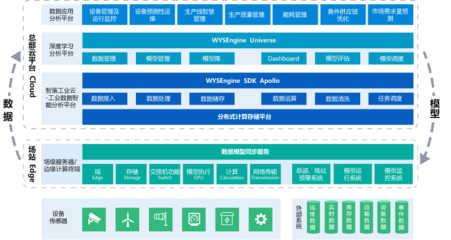

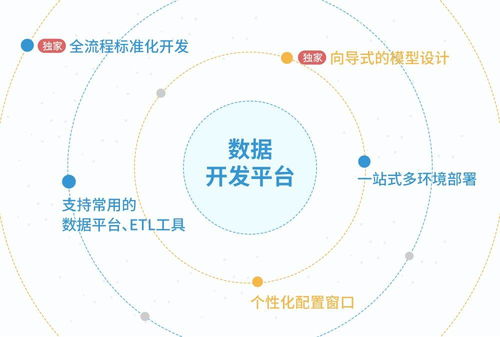

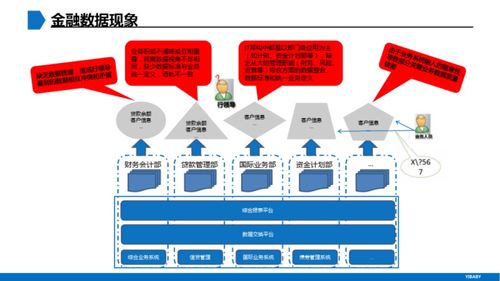

二、数据集成与治理:构建统一数据资产

海量原始数据需经过清洗、转换与整合,才能成为有效信息。系统通常构建数据中台或利用流批一体处理引擎:

- 实时流处理:对设备状态、生产警报等时效性要求高的数据,采用Flink、Kafka Streams等技术进行毫秒级处理,确保大屏显示的“零延迟”。

- 批量与离线处理:对历史数据、质量统计分析等,进行深度清洗、关联与聚合,形成可用于趋势分析的数据仓库。

- 数据建模与关联:通过建立设备、产品、工艺、人员之间的关联模型,将孤立数据点融合为具有业务意义的对象(如“产线A在生产订单B中的实时OEE”),这是实现3D场景中对象与数据联动的关键。

三、数据分析与智能驱动:从可视化到可决策

经过治理的数据通过分析算法产生洞察,这是智慧工厂的“大脑”:

- 实时监控与预警:基于规则引擎或机器学习模型,对处理后的数据进行阈值判断或异常检测。一旦发现设备预测性维护需求、质量偏差或生产瓶颈,系统立即在3D大屏上高亮告警,并推送通知。

- KPI计算与可视化映射:实时计算OEE(全局设备效率)、产能、一次合格率等核心指标,并驱动3D模型中对应设备、产线的颜色、数值面板、图表动态变化(如效率低下时模型变为红色)。

- 仿真与优化:利用历史与实时数据,在孪生体中进行“假设分析”仿真,如模拟工艺调整后的产能变化,并将优化建议直观展示在大屏上,辅助管理者决策。

四、数据呈现:3D可视化大屏的灵动表达

处理后的数据流通过可视化引擎(如Three.js、Unity或专业工业可视化平台)与3D几何模型绑定:

- 场景驱动:数据驱动整个工厂、车间、产线乃至单个设备的三维状态更新,实现从宏观到微观的无缝钻取。

- 多视图协同:大屏不仅展示3D场景,还集成二维图表、列表、拓扑图,同一数据实体在不同视图间联动,提供全方位视角。

- 交互式探索:用户可点击3D模型上的设备,实时调取其运行数据、维护记录、关联订单,实现“所见即所得”的数据查询。

****

数字孪生智慧工厂的3D可视化大屏,其震撼效果与实用价值根植于一套从采集、治理、分析到呈现的完整数据处理链路。它不仅是信息的“展示窗”,更是通过数据流动将物理工厂的实时状态、潜在问题和优化可能,以直观、智能的方式呈现的“决策中枢”。高效的数据处理确保了虚拟与现实的同步,让管理者能够洞察现在、预测真正实现透明化、智能化生产运营。

如若转载,请注明出处:http://www.hanzhengroom.com/product/41.html

更新时间:2026-01-07 22:07:05